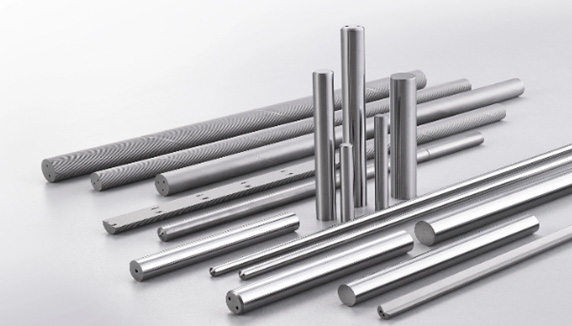

一、刀具材料選擇

選擇適合的刀具材料是數控機械加工的首要步驟。常用的刀具材料包括高速鋼、硬質合金、陶瓷、立方氮化硼等。選擇的原則應考慮被加工材料的性質、切削速度和加工精度要求。例如,高速鋼適用於加工韌性較大的材料,硬質合金適用於加工硬度較高、耐磨性好的材料。

二、刀具幾何參數優化

刀具的幾何參數對切削效果有著直接的影響。參數優化主要包括刀具的前角、後角、主偏角、副偏角以及刀尖形狀等。在保證刀具強度的前提下,盡量減小前角和後角,可以增加刀具的鋒利程度,提高切削效率。同時,合適的刀尖形狀有助於提高刀具的剛性和耐用度。

三、刀具表面塗層技術

表面塗層技術可以提高刀具的耐磨性和抗腐蝕性。常用的塗層材料包括氮化鈦、碳化鈦等。這些塗層材料可以顯著提高刀具的表面硬度和抗磨性,從而延長刀具的使用壽命。

四、刀具刃口強化技術

刀具刃口強化技術是提高刀具鋒利度和耐用度的重要手段。常用的強化技術包括高頻淬火、噴丸強化等。這些技術可以通過提高刀具表面的硬度和抗疲勞性能,顯著提高刀具的耐用度。

五、刀具磨損監測與壽命預測

為了確保加工過程的穩定性和安全性,需要對刀具的磨損情況進行實時監測和壽命預測。常用的監測方法包括視覺監測、聲發射監測等。通過這些方法,可以及時發現刀具的磨損情況,避免因刀具過度磨損而引起的加工誤差和安全隱患。

六、刀具刃口修復技術

在加工過程中,如果刀具刃口出現磨損或崩刃,需要進行及時的修復。常用的修復技術包括研磨修復、電火花修復等。這些技術可以有效地修復刀具刃口,延長刀具的使用壽命。

七、刀具材料與刃口的匹配性

不同的刀具材料和刃口形狀適用於不同的加工需求。在選擇刀具時,需要考慮被加工材料的性質、切削速度和加工精度要求等因素,確保刀具材料與刃口的匹配性。例如,硬質合金刀具適用於高速切削硬金屬材料,陶瓷刀具適用於切削高硬度、高耐磨性的材料。

八、刀具刃口對加工精度的影響

刀具刃口的形狀和鋒利程度直接影響加工精度。刃口過於鋒利可能導致切削力減小,從而影響工件的尺寸精度和表面粗糙度。因此,在選擇刀具時,需要綜合考慮刃口的鋒利程度和穩定性,以確保加工精度的要求。

九、刀具刃口對切削力、切削溫度的影響

刀具刃口的形狀和鋒利程度對切削力和切削溫度有明顯的影響。鋒利的刃口可以減小切削力,降低切削溫度,從而改善加工條件。然而,過小的刃口角度或過薄的刃口可能導致切削力增大,加劇刀具的磨損和破損。因此,在選擇刀具時,需要綜合考慮切削力和切削溫度的影響,以找到最佳的刃口形狀和鋒利程度。

上一篇用於數控金屬加工的鉆頭

下一篇新能源產業發展趨勢